カバー、ベース

主要事業・主要製品

主要事業:精密板金加工による溶接組立までの製造

主要製品:部品、筐体、外観製品(材質:SPCC、SECC、 SUS、アルミ)

得意技術

部品から筐体、外観製品の安定した品質生産力

アルミ溶接加工

表面処理から組立までの一貫生産力

精度の求められる精密板金加工

※各企業の並びは、サイト訪問の度にランダムで表示されます。

技術|

カバー、ベース

主要事業:精密板金加工による溶接組立までの製造

主要製品:部品、筐体、外観製品(材質:SPCC、SECC、 SUS、アルミ)

部品から筐体、外観製品の安定した品質生産力

アルミ溶接加工

表面処理から組立までの一貫生産力

精度の求められる精密板金加工

技術|

300 トンサーボプレス

自動車用プラットフォーム部品の試作(ペダルBRKT、ペダル) 及び多種少量生産が可能。

機械用板金部品の製作が可能。自社製品の製作。

自動車部品(プラットフォーム部品)、機械用板金部品など、お客様のニーズに合わせた製造を行っているメーカーです。プレス加工からレー ザ加工及びアセンブリまで一貫生産を行い、生産に必要な金型及び治工具を短納期で製作し、常にお客様に満足いただけるよう努力をしています。また、板金技術を生かして自社製品(環境やデザイン性等を付加) の開発も目指しています。

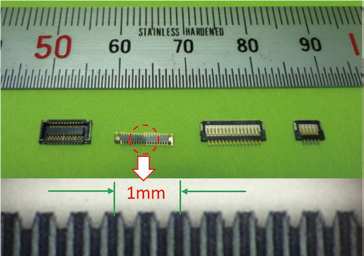

インサート成形品

・金属プレス品(手作り・単型・順送)

・射出成形品、(インサート成形品、光造形品、光造形インサート品、切削加工品)

・組立品

・治工具製作

各種微細~小型コネクタ(BtoB、I/O各種など)の製作対応に特化しております。

・プレス順送金型及び成形金型では共用ダイセット方式での起工対応により試作金型の短納期化とコストダウンを御提案致しております。

※順送プレス部品については30万ショット、成形品については1万ショットまで保証

・小Lotの金属プレス品では、レーザーカットによる外形製作+ 保有汎用治具での対応にて高精度&短納期&低コストでの御提供が可能です。

・特に竪型成形機による複数部品の一括インサート成形、二重成形が顧客より高評価をいただいております。

・組立工程は弊社茨城工場にて画像検査からエンボス梱包まで対応可能です。

技術|

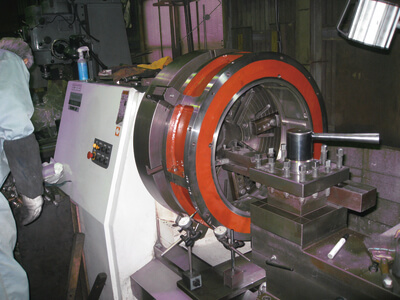

大型シャフト用外径600m/mの2分割軸受けメタル

主要事業:ホワイトメタル使用のすべり軸受の製造、加工

主要製品:すべり軸受(スラストメタル、スラストパット、電車車両、ポンプ用コンロット等)

「遠心鋳造機を使用したホワイトメタルの鋳込み技術」および「NC、汎用旋盤、マシニングセンターを駆使した2ツ割れ軸受の加工技術」が当社の特長です。装着・交換が容易で、装着後の信頼性の高い“2分割軸受けメタル”を鋳込みから加工まで一貫して製造しています。

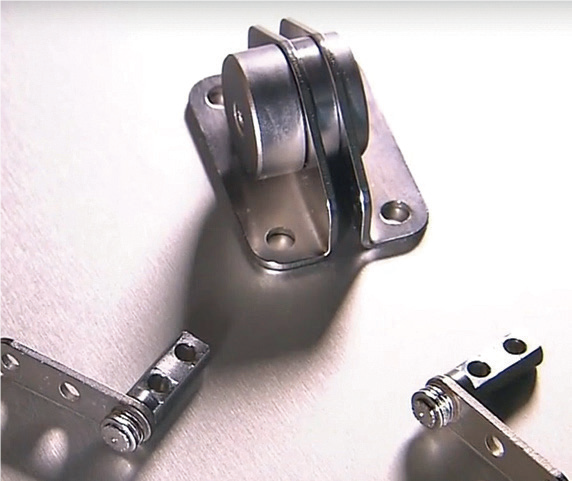

【トルクヒンジ】専用設計で作ります

<機構部品>軸やバネなど可動部を有する組立部品。機構設計部門を有し抜群の強み。

<トルクヒンジ>角度調整や開閉部の保持などに有用な無段階トルク機構。(完全オーダー仕様で製作)

<プレス部品>創業来蓄積した技術と最適な設備で幅広く対応。(板厚0.1㎜~6.0㎜)

<各種組立>豊富な実績に基づく確かな技術。Lot を問わず目的に合った最適な方法で貢献。

<組立に強み>自社組立ラインによる各種アッセンブリー(組立)の技術が強み。複数のラインで高難度の精密組立から、ベーシックな検査・梱包作業まで幅広く対応します。組立冶具や装置も自社で設計・製造し品質と効率の最大化を追求します。

<設計に強み>動きを伴う機構部品は設計の良し悪しが性能を大きく左右します。社内に専門の機構設計部門を抱える弊社では1から設計を請け負うことも、既存設計の改善提案を行うことも可能です。

<部品製造に強み>創業来50年以上の実績を誇るプレス技術で組立に使用する板金部品を生産します。最新のサーボプレスをはじめ200トンまでのプレス機を20台設備し、部品の段階から高い精度を約束します。

技術|

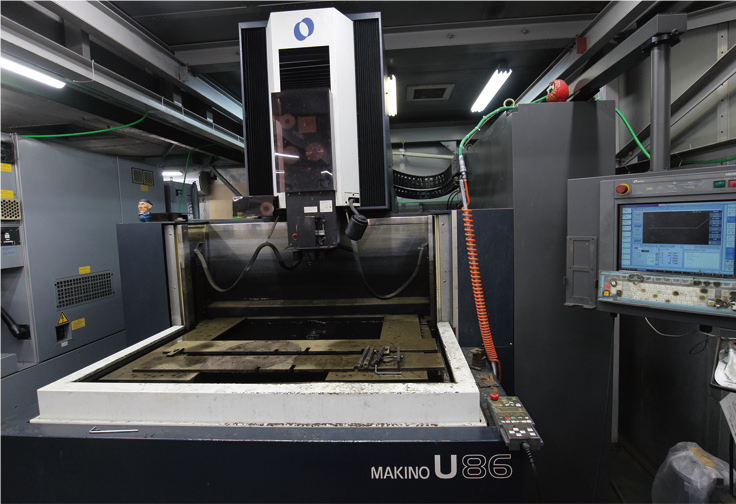

MAKINO U86

ワイヤー放電加工の受託事業(注:加工材料は支給願います)

・ワイヤー放電加工に特化した、ワイヤー放電加工のスペシャリスト

・大型部品、高板厚部品の加工が可能

・アルミや鋳物等、他社が加工を敬遠する難加工材への対応が可能

技術|

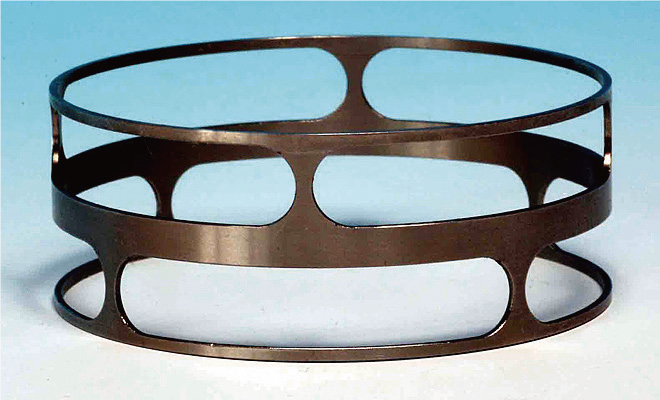

食品機械フィルター

主要事業:精密部品加工・治工具の製作・検査具・試作品の企画製造

主要製品:各種特殊部品(材質:鉄鋼・ステンレス・アルミ・真鍮・等)

マシニングセンターを駆使した、多品種少量生産を得意としている。お客様の用途に合った加工方法を提案し、短納期、一括加工が可能。マグネシウム以外の金属全ての素材を取り扱い、重切削、精密加工、小ロット、多品種生産を得意とし、自動車、弱電関連から、食品関連製品を手掛けている。また、自動車関連のレース用のエンジン部品等多くの難加工を手掛けてきた。

技術|

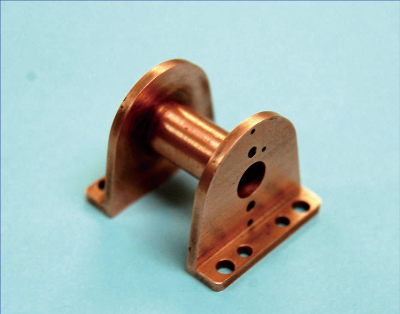

リン青銅部分 旋盤- ワイヤーカット- フライス

精密機械部品、自動車部品等のワンオフ製作、ハンドツールの開発、水改質装置の販売など

小ロット部品加工中心で多様なニーズに応えます。

悩ましい難形状、難削材の加工、ご相談下さい。

小~中ロット、1m3 以下のサイズが得意です。

個人のご依頼や、試作、追加工にも業界不問で対応しております。

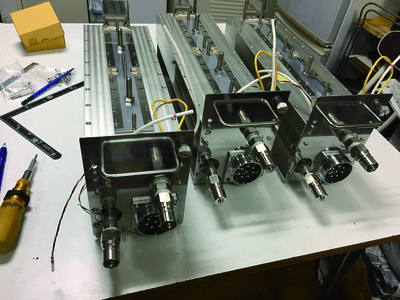

半導体レーザーエイジング装置実機

1.各種家電製品の設計、製作

2.各種治工具や生産設備の設計、製作

3.熱制御ユニット(ペルチェ素子等)の設計、製作

4.工法開発、試作検証等の技術支援

5.品質管理支援

民生機器メーカーで製品設計及び生産設備設計を長年担当し、工法開発から試作検証、量産立ち上げまでの一連の工程経験が豊富です。

1.3D CADによる機械設計

2.試作品製作、技術検証、量産立ち上げ、実証

3.FA自動化システム、計測制御

4.品質管理

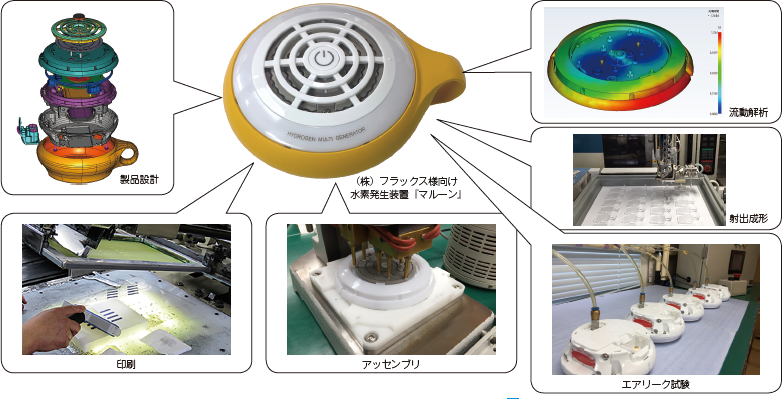

・筐体設計(カメラ、水素発生装置、パルスオキシメーター等)

・射出成形(透明アクリル、エラストマー、インサート成形等)

・印刷(シルク、タンポ、ロール印刷)

・組立(製品組立から出荷梱包まで)

・自社商品の製造・販売

・3D CADによる製品設計

・NC切削、3Dプリンターによる試作製作、各種治具作成

・透明アクリルを主とする射出成形・各種印刷・防水(エアリーク)試験

・射出成形のための流動解析

そのものづくりの

課題・相談、

専門コーディネーターが

解決します!

技術提携先の探索や新規取引先の開拓、生産工程の改善など、ものづくりに関するあらゆる課題に対応。

経験豊富なものづくりコーディネーターが、最適なパートナーとのマッチングをサポートします。

まずはお気軽にご相談ください。